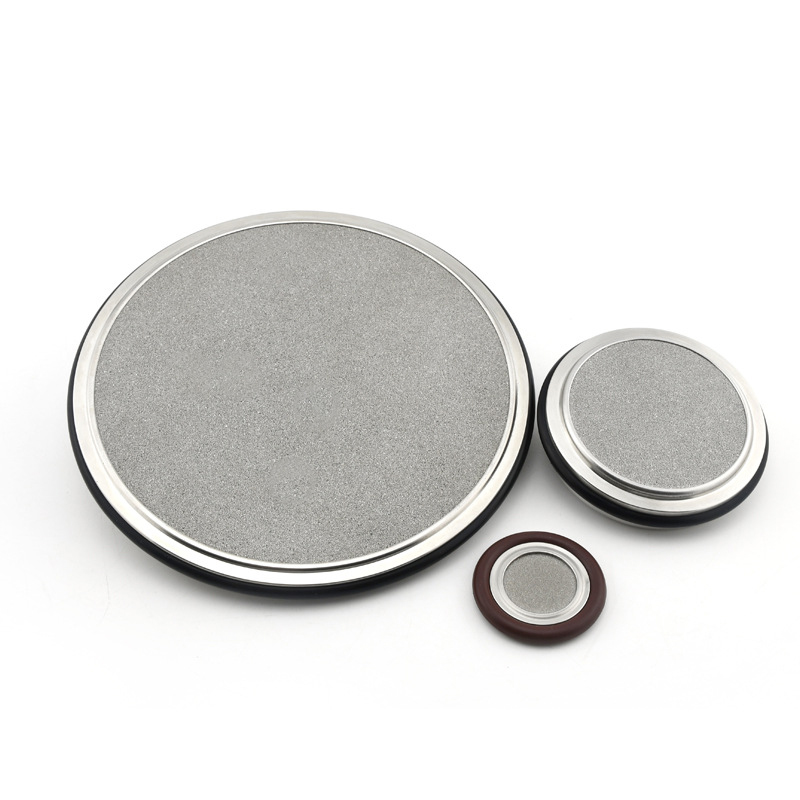

Filtr spiekania stali nierdzewnej

Oddychający oddychanie pod wysokim ciśnieniem, oporne na korozję, separacja stałego cieczowego gazu, filtrowanie zanieczyszczeń

Oddychający oddychanie pod wysokim ciśnieniem, oporne na korozję, separacja stałego cieczowego gazu, filtrowanie zanieczyszczeń

Filtr spiekania stali nierdzewnej

Wybrany materiał ze stali nierdzewnej 316L jest odporny na wysoką temperaturę 600 ° C

Odporność na wstrząsy termiczne, odporność na korozję, wysoka wytrzymałość non-deformacyjna, wysoka twardość, trwałe

Precyzyjne i jednolity rozkład wielkości porów

Dobra przepuszczalność powietrza, spójny rozmiar otworu filtra, doskonała jakość, niewielka tolerancja wymiarowa

Ponad 20 lat doświadczenia w branży

Producenci siły, profesjonalna produkcja

Wysoka trudność spiekana element filtra ze stali nierdzewnej

Właściwości spiekanych porowatych materiałów ze stali nierdzewnej

1) Oporność w wysokiej temperaturze, normalne użycie poniżej 500.

2) Można obrabiać wysoką wytrzymałość mechaniczną, dobrą plastyczność.

3) Odporność na korozję, oporność na utlenianie, może być stosowana w kwasie azotowym, kwasie siarkowym, rozcieńczonym kwasie chlorowodorowym (5%), kwasie octowym, ciekłym wodorze, ciekłym azotie.

4) Dobry proces formowania, może być przetwarzany zgodnie z formowaniem rysunków klientów.

5) Wysoka dokładność filtracji, dobry efekt oczyszczania.

6) Pory są jednolite, struktura wewnętrzna jest stabilna i żadne cząsteczki nie odpadają.

7) Dobra przepuszczalność powietrza, łatwe do wysadzenia czyszczenia, regeneracja online i powtarzające się użycie.

8) Odporność na zużycie i odporność na uderzenie, dobre właściwości mechaniczne.

Zastosowanie spiekanego porowatego materiału ze stali nierdzewnej

1) Proces produkcji surowców chemicznych w usuwaniu filtracji zanieczyszczeń, filtracji dekarbonizacji materiału i filtracji drobnej.

2) Ultrafiltation, RO, EDI System Security Filtracja w obróbce wody.

3) Wyjaśnienie i filtracja gotowych produktów w przemyśle spożywczym i napojów.

4) Odzyskiwanie filtracji katalizatorów metali szlachetnych w przemyśle petrochemicznym.

5) Precyzyjna filtracja płynnych surowców, produktów i półproduktów farmaceutycznych w przemyśle chemicznym.

6) Filtracja bezpieczeństwa odwróconej osmozy w polach filtracji wtrysku wody naftowej.

7) Oczyszczanie gazu pary, sprężone oczyszczanie oleju powietrznego.

8) Ograniczenie średniego oczyszczania i przepływu dla składników pneumatycznych, oleju smarującego, oleju opałowego i układów ciśnienia hydraulicznego.

9) Dekarbonizacja w wysokiej temperaturze przemysłu barwnika chemicznego.

Kwas azotowy, kwas siarkowy, kwas octowy, kwas szczawiowy, kwas fosforowy, 5% kwas solowy, stopiony sód, ciekł wodór, ciekłoczny azot, siarkowodór, acetylen, wodór, gaz dwutlenku węgla, vapor wodny itp.Spiekane porowate materiały ze stali nierdzewnej dozwolone do użycia w:

Uwagi na temat stosowania porowatych materiałów ze stali nierdzewnej

1) Unikaj zadrapań, kolizji, roztrzaskania i innych uszkodzeń twardych obiektów w procesie instalacji, demontażu i czyszczenia.

2) Przesącz powinien być filtrowany od zewnątrz do wewnątrz i należy unikać przeciwnego kierunku.

3) Unikaj natychmiastowego i szybkiego ciśnienia, gdy element filtra działa.

4) Gdy wydajność filtrowania jest niższa niż 50%, element filtra powinien być wyczyszczony w czasie.

5) Podczas czyszczenia elementu filtra najpierw użyj czystego gazu, aby odrzucić, a ciśnienie gazu wstecznego wynosi 1,5 razy ciśnienia roboczego.

6) Jeśli efekt elementu filtra nie jest dobry po odobowiązaniu online i zmyniu wstecznym, należy go usunąć na czas do czyszczenia.

Metoda czyszczenia spiekanych porowatych materiałów ze stali nierdzewnej

1) Elementy filtra dekarbonizacji w branży farmaceutycznej i chemicznej wykorzystują głównie metodę dmuchania pleców i mycia pleców, w połączeniu z efektem czyszczenia ultradźwiękowego.

2) Element filtra w przemyśle wodnym jest głównie nasączony 5% kwasem azotowym.

Surowy element filtra ciekłego należy namoczyć przez marynowanie (5% kwas azotowy) lub mycie alkalicznego (3-5% wodorotlenku sodu), a następnie umyty i oczyszczony fala ultradźwiękowym zgodnie z właściwościami chemicznymi zanieczyszczeń filtrujących.

- PREV: Stal nierdzewna Element filtrujący oddychany stal nierdzewna Element filtra stali nierdzewnej Dostosowany na żądanie 316 Stal nierdzewna

- NEXT: Stalowa kolumna filtra ze stali nierdzewnej stali nierdzewnej Element filtra oddychającego stali nierdzewnej Element filtra Stalowy na żądanie 316 Stal nierdzewna